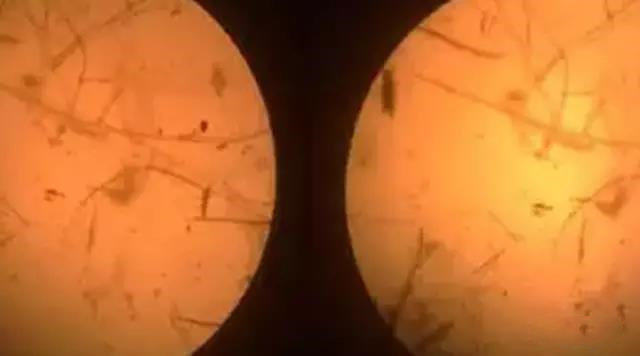

कागज उद्योग में, रेशों की संरचना लुगदी के गुणों और अंतिम कागज की गुणवत्ता को निर्धारित करने वाले प्रमुख कारकों में से एक है। रेशों की संरचना में रेशों की औसत लंबाई, रेशे की कोशिका भित्ति की मोटाई और कोशिका व्यास का अनुपात (जिसे भित्ति-से-गुहा अनुपात कहा जाता है), और लुगदी में गैर-रेशेदार हेटेरोसाइट्स और रेशे के बंडलों की मात्रा शामिल होती है। ये कारक एक दूसरे के साथ परस्पर क्रिया करते हैं और संयुक्त रूप से लुगदी की बंधन शक्ति, निर्जलीकरण दक्षता, नकल करने की क्षमता, साथ ही कागज की मजबूती, कठोरता और समग्र गुणवत्ता को प्रभावित करते हैं।

1) औसत फाइबर लंबाई

रेशों की औसत लंबाई लुगदी की गुणवत्ता के महत्वपूर्ण संकेतकों में से एक है। लंबे रेशे लुगदी में लंबी नेटवर्क श्रृंखला बनाते हैं, जिससे कागज की बंधन शक्ति और तन्यता गुण बढ़ते हैं। रेशों की औसत लंबाई बढ़ने पर, उनके बीच अंतर्विन्यास बिंदुओं की संख्या भी बढ़ जाती है, जिससे बाहरी बलों के संपर्क में आने पर कागज तनाव को बेहतर ढंग से वितरित कर पाता है, इस प्रकार कागज की मजबूती और कठोरता में सुधार होता है। इसलिए, स्प्रूस शंकुधारी लुगदी या कपास और लिनन लुगदी जैसी अधिक औसत लंबाई वाले रेशों का उपयोग करने से उच्च शक्ति और बेहतर कठोरता वाला कागज प्राप्त होता है। ये कागज उन अवसरों के लिए अधिक उपयुक्त हैं जहां उच्च भौतिक गुणों की आवश्यकता होती है, जैसे पैकेजिंग सामग्री, प्रिंटिंग पेपर आदि।

2) रेशे की कोशिका भित्ति की मोटाई और कोशिका गुहा के व्यास का अनुपात (भित्ति-से-गुहा अनुपात)

दीवार-से-गुहा अनुपात लुगदी के गुणों को प्रभावित करने वाला एक अन्य महत्वपूर्ण कारक है। कम दीवार-से-गुहा अनुपात का अर्थ है कि रेशे की कोशिका भित्ति अपेक्षाकृत पतली होती है और कोशिका गुहा बड़ी होती है, जिससे लुगदी बनाने और कागज निर्माण की प्रक्रिया में रेशे आसानी से पानी सोख लेते हैं और नरम हो जाते हैं, जो रेशों के परिष्करण, फैलाव और आपस में गुंथने में सहायक होता है। साथ ही, पतली भित्ति वाले रेशे कागज बनाते समय बेहतर लचीलापन और मोड़ने की क्षमता प्रदान करते हैं, जिससे कागज जटिल प्रसंस्करण और निर्माण प्रक्रियाओं के लिए अधिक उपयुक्त हो जाता है। इसके विपरीत, उच्च दीवार-से-गुहा अनुपात वाले रेशे अत्यधिक कठोर और भंगुर कागज का कारण बन सकते हैं, जो आगे के प्रसंस्करण और उपयोग के लिए उपयुक्त नहीं होता है।

3) गैर-रेशेदार हेटेरोसाइट्स और फाइबर बंडलों की सामग्री

पल्प में मौजूद गैर-रेशेदार कोशिकाएं और रेशों के गुच्छे कागज की गुणवत्ता को प्रभावित करने वाले नकारात्मक कारक हैं। ये अशुद्धियाँ न केवल पल्प की शुद्धता और एकरूपता को कम करती हैं, बल्कि कागज बनाने की प्रक्रिया में गांठें और दोष भी पैदा करती हैं, जिससे कागज की चिकनाई और मजबूती प्रभावित होती है। गैर-रेशेदार हेटेरोसाइट्स कच्चे माल में मौजूद छाल, राल और गोंद जैसे गैर-रेशेदार घटकों से उत्पन्न हो सकती हैं, जबकि रेशों के गुच्छे कच्चे माल के तैयारी प्रक्रिया के दौरान पर्याप्त रूप से विघटित न होने के परिणामस्वरूप बनने वाले रेशों के समूह होते हैं। इसलिए, पल्प की गुणवत्ता और कागज की पैदावार में सुधार के लिए पल्पिंग प्रक्रिया के दौरान इन अशुद्धियों को यथासंभव दूर किया जाना चाहिए।

पोस्ट करने का समय: 28 सितंबर 2024